door John van Hooijdonk, Industry Marketing Manager, OMRON Europe

De snel veranderende markt voor consumentengoederen ondergaat een transformerende verschuiving door factoren zoals empowerment van consumenten, de vraag naar maatwerk, gezondheidsbewuste voorkeuren, veganisme, ethische kwesties en duurzaamheid. We verwachten dat er in het komende decennium meer veranderingen zullen plaatsvinden dan in de afgelopen 50 jaar. Dit vereist de aanpassing van productie- en toeleveringsketens aan opkomende trends. De toekomst van fabrieken voor snellopende consumentengoederen zal waarschijnlijk kleinere, slimmere faciliteiten met autonome verplaatsing van goederen en onderling verbonden systemen met zich meebrengen.

Machines, of ze nu onafhankelijk werken of onderling zijn verbonden, moeten flexibeler zijn dan ooit, om ervoor te zorgen dat de juiste materialen en verpakkingen tijdig worden geleverd. De productie moet flexibeler zijn, zodat meer artikelen met grote variatie en lage volumes worden geproduceerd zonder terugroepacties. De vraag is: hoe kunnen we dit realiseren met minimale kosten en een snel ROI?

Workflow op drie niveaus

Om de optimale oplossing met maximale flexibiliteit te bereiken, is het belangrijk om rekening te houden met verschillende factoren. Een praktische benadering, zoals die van OMRON, is gericht op het optimaliseren van processen om onderbrekingen tot een minimum te beperken. Dit omvat het opdelen van de workflow in drie functionele niveaus.

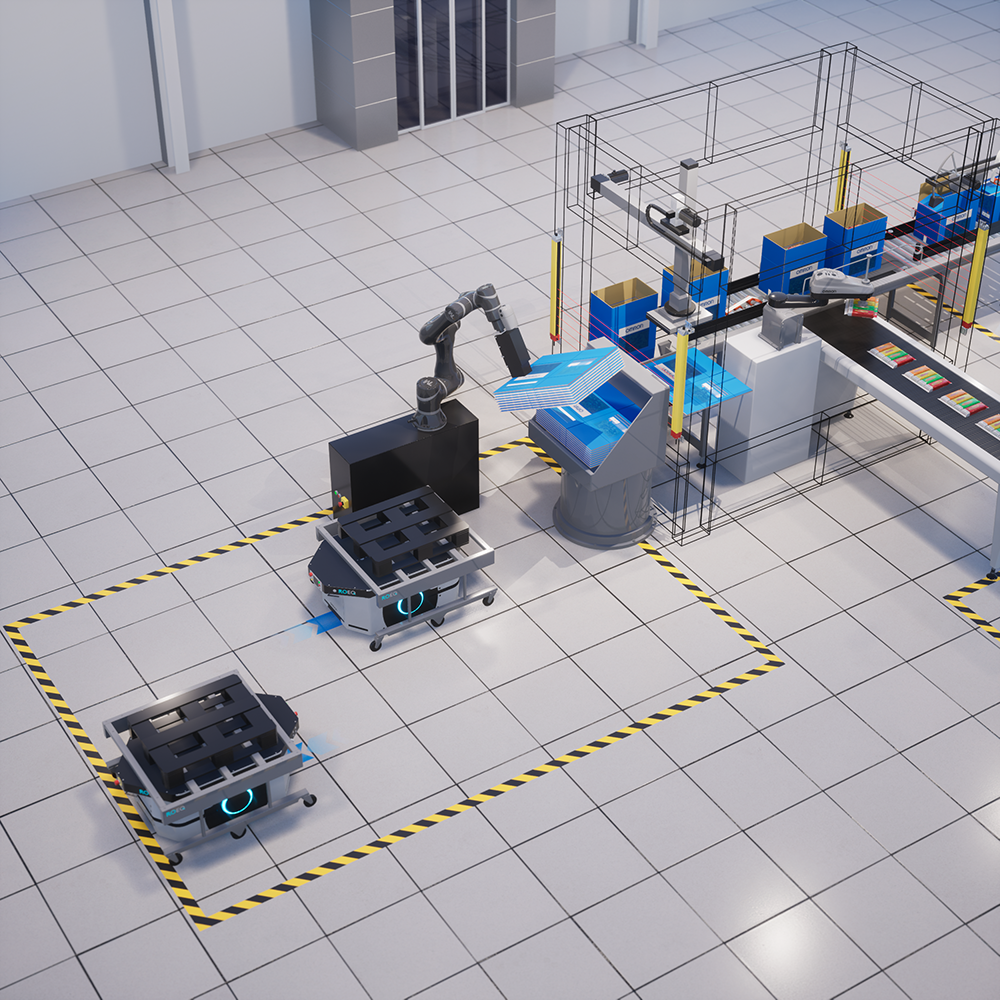

Niveau 1 – Voor de machine – Intralogistiek

Voordat de productielijn en het machineniveau worden bereikt, moet de nadruk liggen op het zorgen voor flexibiliteit in de productielijn, dankzij just-in-time-levering van verbruiksartikelen, optimalisatie van transport van goederen, dozen en pallets, en het beheer van halffabricaten, afval en ongebruikte verbruiksartikelen. Het doel is om te voorkomen dat verbruiksartikelen en halffabricaten op de werkvloer worden opgeslagen.

Niveau 2 – Bij de machine – Machinetoevoer

Op het machineniveau ligt de nadruk op het automatiseren van materiaalverificatie en toevoerprocessen, het vervangen van handmatige toevoerwerkzaamheden door geautomatiseerde toevoer, het uitvoeren van kwaliteitswaarborging op verpakkingsmaterialen en het waarborgen van de integriteit van verpakkingen na het verpakken.

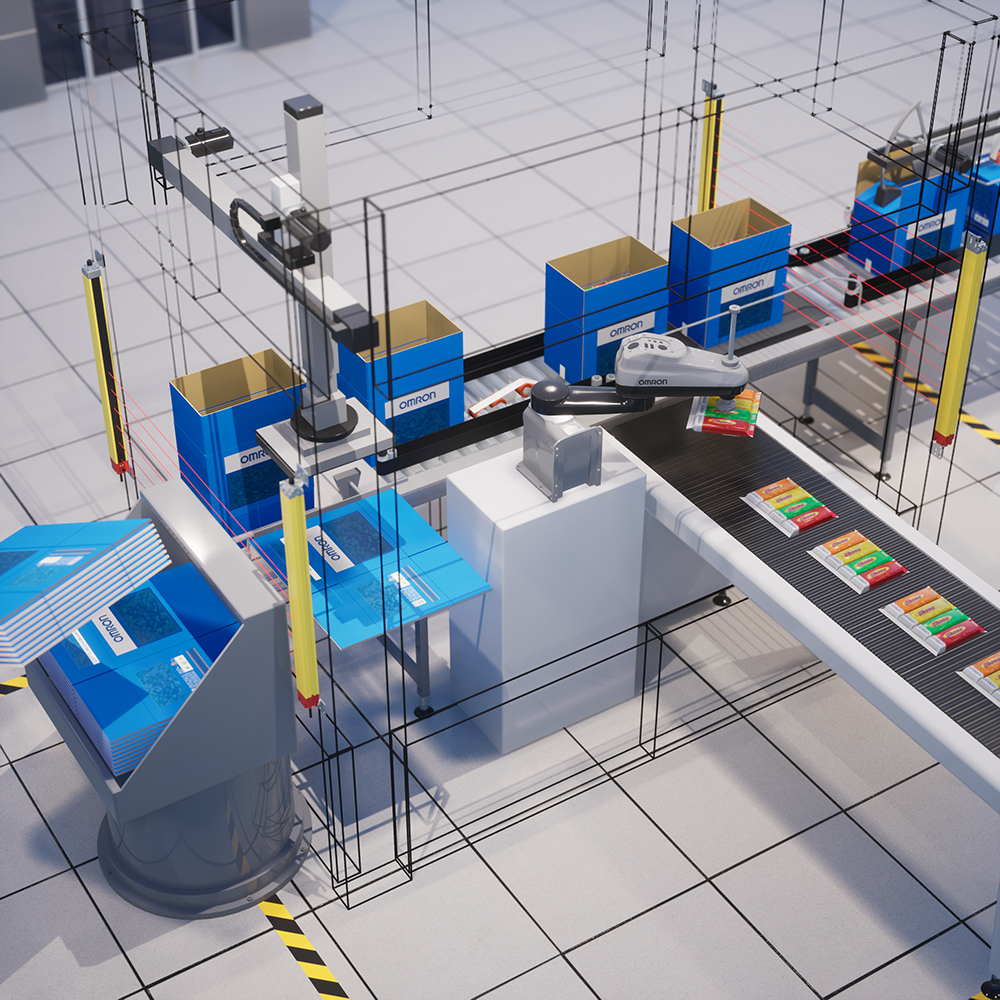

Niveau 3 – In de machine – Machine-instelling

In de machine zelf, worden alle functies zoals machinebesturing, motion, robotica, detectie, vision en veiligheid automatisch afgestemd. Dit zorgt ervoor dat taken zoals vullen, afdoppen, laden van trays, sluiten, sealen en etiketteren zo snel mogelijk worden uitgevoerd, waardoor de algehele efficiëntie wordt verbeterd.

Voor de machine: Flexibiliteit mogelijk maken in de productielijn

Het ontwerpen, bouwen en optimaliseren van een proces- en verpakkingslijn vereist expertise en ervaring om ervoor te zorgen dat maximale voordelen worden behaald uit een investering. Het verbeteren van de prestaties van de lijn door de stroom van goederen en verbruiksgoederen op de fabrieksvloer en aangrenzende opslaggebieden te optimaliseren, is essentieel.

Bij de machine: Automatisering van materiaalverificatie- en toevoerprocessen

Het beheersen van optimale aanvulling is een belangrijk element om de algehele apparatuureffectiviteit (OEE) te verbeteren, wachttijd te elimineren en tussenliggende voorraad op de fabrieksvloer te minimaliseren. Hierbij ligt de nadruk op het laden van verpakkingen en containers, evenals de efficiënte output van eindproducten. Het doel is om tijdige en directe materiaaltoevoer te waarborgen zonder enige handmatige interventie, waardoor lijnverstoring wordt geëlimineerd en de kans op fouten wordt verkleind.

Bij de machine: Het stroomlijnen van machinefuncties voor verbeterde efficiëntie

Wat er binnenin de machine gebeurt? Efficiënte verwerking van producten is cruciaal voor het behouden van de doorvoer en het voorbereiden ervan voor downstream processen. Delta-stijl robots, samen met slimme transportband-trackingmogelijkheden, zijn ideaal voor snelle, nauwkeurige, herhaalbare en efficiënte verwerking, zoals precieze pick-and-place-operaties. Software kan de doorstroomsnelheden en receptverwerking optimaliseren, zodat naadloze integratie en werking worden gegarandeerd. Met één controller die de beweging, visie, veiligheid en robotica regelt, biedt OMRON een allesomvattende oplossing voor gestroomlijnde machinefunctionaliteit.

De voordelen

De automatisering van productieprocessen voor flexibele productie biedt talrijke voordelen, waaronder:

- Capaciteiten voor snellere productwissels maken snelle aanpassingen en wijzigingen van productielijnen mogelijk, waardoor de omschakeltijd wordt verkort en de prestaties worden geoptimaliseerd

- Verbeterde tracking en analyse bieden waardevolle inzichten voor continue verbetering en optimalisatie van workflows.

- Verhoogde werknemerstevredenheid dankzij de focus op taken die waarde toevoegen en meer op strategisch en creatief werk

Door de voordelen van geautomatiseerde flexibiliteit te benutten, kunnen bedrijven een grotere operationele efficiency, veiligheid van werknemers, kostenbesparingen, productinnovatie en een betere concurrentiepositie realiseren.