Smart Factories hebben de laatste jaren snel aan populariteit gewonnen. Niet alleen omdat ze helpen kosten te besparen en de flexibiliteit te vergroten, maar vooral ook omdat ze de mogelijkheid bieden om snel in te spelen op de continu veranderende vraag. Veel productiebedrijven hebben met het idee geëxperimenteerd, maar gingen vaak niet verder dan de gedeeltelijke automatisering van een bestaande productielijn. Volledig geïntegreerde concepten zijn zeldzaam. Technologies Added in Emmen daarentegen heeft het concept van de ’Factory as a Service’ omarmd en vanaf de grond een slimme fabriek opgebouwd.

De geschiedenis van Technologies Added begint in 2017. Toen Philips Lighting in 2016 haar fabriek in Emmen sloot, ontwikkelden de provincie Drenthe en de gemeente plannen om het verlies aan banen op te vangen en de bestaande fabriek te revitaliseren. Zij kozen voor een concept van Chezz Partners en Technologies Added om in de voormalige fabriek een totaal nieuw concept voor de maakindustrie te realiseren. Ook de Noordelijke Ontwikkelingsmaatschappij (NOM) en het ministerie van Economische Zaken besloten het project financieel te ondersteunen.

Flexibele productielijnen

Er werd een slimme fabriek opgezet met flexibele productielijnen, waarop meerdere producten geproduceerd kunnen worden. De eerste klant was Sustainder, een bedrijf dat intelligente, openbare verlichting ontwikkelt en produceert. Bij het bedrijf waren enkele voormalige medewerkers van Philips Lighting betrokken. In 2017 ging Sustainder in de fabriek van start met de assemblage van verlichtingsarmaturen. In mei 2018 werd de tweede klant aangetrokken: Hydraloop, dat systemen voor de recycling van afvalwater produceert. Momenteel maken zes bedrijven gebruik van de shared productiefaciliteit. Naast Sustainder en Hydraloop zijn dat Oreon, Gleam, Holtkamper en Blue Current, die alle drie light electric vehicles produceren.

Faciliteiten beschikbaar stellen

De gedeelde productiefaciliteit van Technologies Added is een perfecte oplossing voor Sustainder. Als start-up was een investering in een eigen fabriek niet haalbaar. Sustainder heeft twee basismodellen verlichtingsarmaturen, waarvan meer dan 50.0000 varianten op specificatie van de klant in kleine series geproduceerd worden. Het produceren van kleine series is alleen mogelijk met een slim en flexibel assemblageproces.

“Onze klanten hebben het gevoel dat het hun eigen fabriek is.”

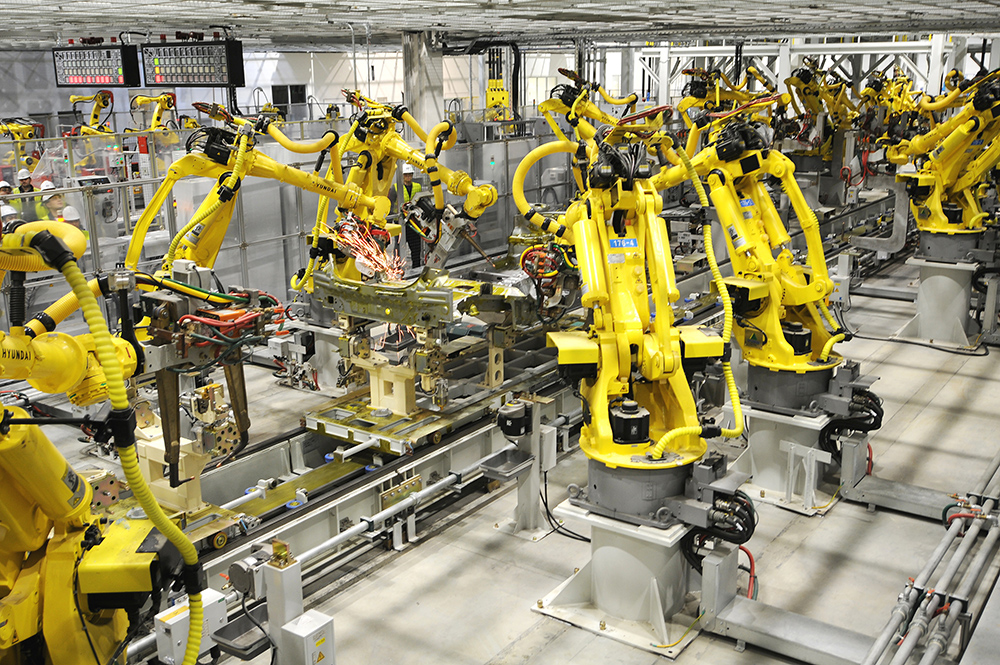

“De grote automobielfabrikanten zijn in staat miljarden in de ontwikkeling en de bouw van dat soort productielijnen te investeren”, zegt Joris Bisschop, managing directeur van Technologies Added, “maar start-ups, kleine en middelgrote bedrijven hebben die financiële armslag natuurlijk niet. Technologies Added stelt faciliteiten voor de flexibele productie van uiteenlopende producten beschikbaar in een gedeelde productievoorziening. Meerdere bedrijven maken hier hun producten, maar onze klanten hebben toch het gevoel, dat het hun eigen fabriek is.”

Werken met ‘cubicels’

De productie- en assemblagelijnen bij Technologies Added worden ingericht met behulp van ‘cubicels’. Ze hebben een grondoppervlakte van een vierkante meter en kunnen bemand worden door een robot of een persoon. Elke cubicel heeft een eigen IP-adres en is via een internetverbinding op het IT-netwerk aangesloten. Elke cubicel beschikt eveneens over een scherm, waarop een werknemer stap voor stap kan zien welke handelingen hij moet verrichten. Via koppelingen met leidingsystemen aan het plafond worden op elke cubicel de tools aangeboden die de betreffende werknemer voor het verrichten van zijn werkzaamheden nodig heeft. Ook de onderdelen worden per processtap in de juiste hoeveelheden aangeleverd. Met de cubicels kunnen individuele processtappen eenvoudig en flexibel tot een slimme productielijn aan elkaar gekoppeld worden. Het is mogelijk om binnen twee dagen een complete productielijn (om) te bouwen.

Dankzij de cubicels kunnen de fysieke productielijnen snel en flexibel ingericht worden, maar de echte ‘smartness’ ligt in de IT-infrastructuur van de fabriek.

Alle systemen kunnen met elkaar communiceren

Rockwell Automation, een van de grootste aanbieders van oplossingen voor industriële automatisering, werd al in een vroeg stadium bij de inrichting van de Smart Factory betrokken. Het project sluit prima aan op Rockwell’s visie op smart manufacturing en de ‘connected enterprise’. Dankzij de cubicels kunnen de fysieke productielijnen snel en flexibel ingericht worden, maar de echte ‘smartness’ ligt in de IT-infrastructuur van de fabriek. “Vaak zie je dat er in fabrieken verouderde software wordt gebruikt. Bijvoorbeeld een ERP-systeem dat ingericht is voor vaste, bestaande processen, waardoor flexibilisering haast onmogelijk is. Ook communiceren de systemen onderling nauwelijks met elkaar, waardoor de beschikbare data niet efficiënt gebruikt kunnen worden”, zegt Uwe Kueppers, manager consulting service bij Kalypso, een onderdeel van Rockwell Automation. “Rockwell Automation heeft samen met Technologie Added de digitale backbone ontwikkeld, waarmee alle systemen met elkaar kunnen communiceren en elke gebruiker de informatie uit de systemen kan halen die voor hem van belang is; of het nu productspecificaties zijn, de productieplanning, het voorraadbeheer of een handleiding voor de assemblagewerkzaamheden.”

Adequate beveiliging

Het IT-platform fungeert ook als een ‘enterprise integration hub’, waardoor applicaties voor de aansturing van de processen naar keuze kunnen worden in- en uitgeplugd. Het voordeel daarvan werd duidelijk toen er in december 2020 binnen vijf weken een nieuw warehouse management systeem geïmplementeerd werd, dat data over de voorraad en bestellingen uitwisselt met de productiesystemen. Uiteraard zijn de IT-systemen en de datacommunicatie afgesloten van het openbare internet, om de veiligheid van de productieomgeving, de data en het intellectuele eigendom van de klanten adequaat te beveiligen.

“Je hoeft niet te investeren in een eigen fabriek en toch heb je de beschikking over een complete infrastructuur en op maat gesneden productiefaciliteiten. “

Digitaal inrichten en simuleren van de bedrijfsprocessen

“Dankzij de uitgebreide en geïntegreerde IT-infrastructuur en de data-uitwisseling tussen de verschillende systemen kan het hele proces van productontwikkeling tot en met de fysieke productie aangestuurd en beheerd worden”, licht Uwe Kueppers toe. “Klanten kunnen gebruikmaken van het CAD/CAM-systeem van Technologies Added. Dergelijke systemen bieden ook functionaliteit voor prototyping en virtueel testen. Vervolgens kunnen ze de Bill of Materials samenstellen, de voorraad inventariseren of de inkoop van onderdelen regelen. Ook de productieprocessen, de workflows, de werkplanning en de kwaliteitscontrole kunnen digitaal ingericht en gesimuleerd worden. Het fysieke productieproces kan met behulp van het Manufacturing Execution System beheerd kan worden. De productie wordt – eventueel zelfs per cubicel – real-time gemonitord met behulp van duidelijk dashboards, zodat waar nodig de processen geoptimaliseerd kunnen worden. Uiteraard wordt de producten gedurende het proces ook fysiek gecontroleerd. Sensoren kunnen al tijdens de werkzaamheden een alarm genereren als er een assemblagefout gemaakt is. Daardoor gaat de kwaliteit omhoog en vermindert de productuitval.”

Medewerkers beter en sneller opleiden

“Ook de personele aspecten mogen we niet onderschatten”, benadrukt Bisschop. “De mogelijkheden om medewerkers beter en sneller op te leiden is een ander groot voordeel. Zeker nu de oudere generatie met veel ervaring in de productie de komende jaren met pensioen gaat. Door de werkzaamheden duidelijk en stap voor stap op een scherm te presenteren gaat het inwerken sneller en worden er minder fouten gemaakt. Zeker als er meer varianten van een product op de markt komen, moeten productiemedewerkers vaker gericht getraind worden.”

Pop-up fabrieken

Uwe Kueppers wijst op de enorme voordelen van flexibele, gedeelde productie-omgevingen: “Ze bieden een enorme flexibiliteit waar het gaat om de productiemix en de omvang van de productiebatches. Ook kan de productie snel opgeschaald worden. Een shared productie faciliteit is daarnaast uit kostentechnisch oogpunt zeer interessant. Je hoeft niet te investeren in een eigen fabriek en toch heb je de beschikking over een complete infrastructuur en op maat gesneden productiefaciliteiten. De productiekosten worden variabel en kunnen zelfs per eenheid product exact berekend worden. Je kunt dergelijke smart factories bovendien gemakkelijk overal neerzetten. Dicht bij de klant of dichtbij de leveranciers; zelfs als een soort van tijdelijke pop-up fabriek. Dat scheelt enorm veel transportbewegingen, waardoor de productie niet alleen kostenefficiënter, maar ook duurzamer wordt.”